WK-serien Diatomitfilter i rostfritt stål

Detta filter har använts i stor utsträckning i branscher som sprit, fruktvin, låg alkohol, risvin, medicinskt vin, druvvin och vattenbehandling. Dess filtreringsklarhet är upp till 99,8%, den kan filtrera bort partiklar (inklusive mikroorganismer) under 1 ~ 0,1 mikron och till och med filtrera bort E. coli.

Naturlig kiselgur är inte ett bra filterhjälpmedel. Det måste behandlas kemiskt, brännas. Krossas. tvättas, torkas, mals och siktas för att avlägsna organiska och andra föroreningar, förbättra kornighet, porositet och ytegenskaper för att få bra filtreringsprestanda.

Diatomaceous earth är en biokemisk sedimentär sten bildad av cellväggen i kiselalgerna, en vattenväxt för tusentals år sedan. Den har en myriad av små och komplexa porer. Dess partikelstorlek är mycket liten. 2-100 mikrometer i diameter, cirka 90% är ett permeabelt tomrum, dess huvudkomponent är kiseldioxid och står för 85% -90%. Den har god kemisk stabilitet, hög temperaturbeständighet, olöslighet och giftfri. Denna porösa partikel ger en extremt kraftfull filtreringsfunktion som tar bort partiklar (inklusive mikroorganismer och bakterier) från 0,1 till 1 mikron och till och med under 0,1 mikron och behåller splittringen.

Den har följande funktioner:

-Stabil prestanda och bra anpassningsförmåga. Eftersom kiselgurfilterhjälpmedlet huvudsakligen består av kiseldioxid, är det kemiskt stabilt och lämpligt för användning i kalla och heta förhållanden och i olika syrakoncentrationer utan att påverka stamlösningens basegenskaper.

-Hög filtreringseffektivitet och hög klarhet. Filterhjälpen är av olika storlekar, skelettet är hårt, rikt på enstaka hål, flerhål och många andra former, så att filterskiktet inte kan sammanföras tätt, har en stor yta och en stor porositet och uppnår hög filtreringseffektivitet och idealisk klarhet.

-Diatomaceous earth has a degerming effect. Den har fina partiklar och bildar en bioskyddande film på membranet för att avlägsna de flesta patogener.

PRODUKTPARAMETRAR

| modell nr. |

Filtreringsområde S) |

Filtrera (st) |

Pump |

Mått (mm) |

| WK-450-B |

15.8 |

38 | 20T | 2450x750x850 |

| WK-450-A | 8.5 | 20 | 10T | 1950x750x850 |

| WK-380-B | 9,8 | 38 | 15T | 2350x680x800 |

| WK-380-A | 5.1 | 20 | 10T | 1840x680x800 |

| WK-310 | 3.4 | 20 | 5T | 1700x600x750 |

| WK-250 |

2 |

20 | 3T | 1100x350x450 |

| WK-200 | 1.1 | 15 | 3T | 1100x350x450 |

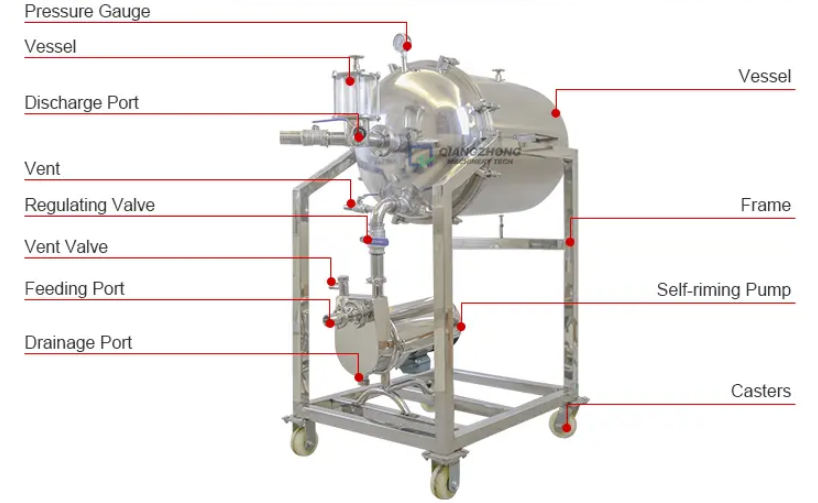

PRODUKTSTRUKTUR

● Denna utrustning består av hölje, mellanaxel, filterplatta, filternät. luftventil. glasspegel, hjul etc. Alla delar i kontakt med vätskan är gjorda av rostfritt stål. Huset består av flera sektioner och enkla sektioner, förseglade med gummitätningar för enkel borttagning och rengöring.

● Kiselgurfilter har uppenbara fördelar jämfört med bomullskakafilter Energibesparingar på 92%; vinförlust minskat med 90%

Besparingar på utrustning på 2/3; produktionsminskning på 3/4

Häll först cirka 150 till 200 kg ofiltrerad liguid i behållaren 10. tillsätt sedan kiselgur och rör om. Andelen kiselgur visas i tabellen: (förbeläggningseffekten av den klara vätskan är bättre)

● Anslut fogarna med gummislangar (se installationsschemat), öppna regulatorventilen 9, inloppsventilen 7 och utloppsventilen 6, stäng utloppsventilen 5 och den pneumatiska dryckepumpen 8. Just nu. den grumliga lösningen i förbehandlingsbehållaren 10 pumpas in i filtret och den kiselgur inuti införs också i maskinen. När filterduken passerar cirkuleras den in i behållaren 10 via utloppsventilen 6. Efter upprepade cykler fästes den kiselgur i den grumliga lösningen likformigt på filterduken. Genom glasspegeln kan du se den filtrerade lösningen, klar och ljus. Vid denna punkt kan avgasventilen 4 samplas och skickas för inspektion. Under normala omständigheter kan den grumliga lösningen filtreras efter cirka 15 minuters cirkulation för att uppfylla kraven.

● När provet har uppfyllt kraven stänger du utloppsventilen 6 och öppnar utloppsventilen 5 för att tappa den klara vätskan.

● Denna maskin ska användas av en särskild person. Stäng inte utloppsventilerna 5 och 6 under arbetet. Annars kan för högt tryck skada maskinen. Öppna avgasventilerna 1 och 4 innan du startar maskinen. När luften är förbrukad. stäng avgasventilen. Efter avstängningen. utloppsventilerna 5,6 och inloppsventilen 7 är stängda, avgasventilerna 1,4 öppnas och vätskan i filtret dräneras från ventilen under filterpatronen. Öppna sedan skalet, skruva loss axelmuttern, ta bort filterelementet, tvätta kiselgur och häfta på filterduken med vatten och sätt ihop maskinen för nästa användning.

● Filtreringshastighet och filtreringshastighet beror på följande faktorer:

Dryckens art, nivån av alkohol, socker, koncentration, föroreningar etc. andelen och doseringen av filterhjälpmedlet, om formeln är lämplig, om trycket uppfyller kraven.

● I produktionsprocessen, för att öka den kontinuerliga filtreringstiden och påskynda eldningshastigheten. Kan diatoméjord tillsättas vid behov. När grumligheten är hög strömmar vätskan in i behållaren 10 och den kiselgur tillsätts till behållaren i en dos. Dosen är 0,05-0,1 kg kiselgur per 100 liter vätska som ska behandlas, och dosen kan ökas eller minskas enligt faktiska förhållanden.

● Försiktighetsåtgärder för filtrering med diatoméjordfilterhjälpmedel:

Vid förbeläggningsprocessen är nyckeln till framgången för filtret att bilda en enhetlig, stabil, sprickfri och löslig katalysatorförfärgning. Den viktigaste påverkansfaktorn är maskstorleken på det använda filtermediet, vilket matchar viskositeten hos den filtrerade uppslamningen och viskositeten på diatom. Den dåliga riaiditeten hos filtermediet är också en viktig orsak till sprickbildning. När filtermediet är under ett litet tryck kommer det inte att deformeras. Motståndet ökar gradvis med tiden. När stödstyvheten är otillräcklig uppstår deformation som orsakar sprickor i det förbelagda diatoméjordskiktet. Dessutom kan sprickbildning inträffa när kiselgur används ensam och partikelstorleken är för fin. Vid denna tidpunkt kan en viss mängd asbestfibrer blandas i kiseljorden för att förhindra sprickor.

Under förbeläggningsprocessen bildar kiselgur ett jordskikt med en tjocklek av 2 mm, enhetligt, stabilt och fritt från sprickor och kasta på filterduken. Sådana tjockleksvärden används ofta och baseras på erfarenhet. Om flödeshastigheten är för långsam under förbeläggningen kommer förbeläggningsskiktet att vara dispergerat, fuktigt och instabilt. Om flödeshastigheten är för snabb ökar förbeläggningstrycket och trycket på den överförda vätskan blir högre. Därigenom förminskas arbetstryckområdet, filtreringstiden förkortas och produktionskapaciteten påverkas. Därför måste trycket justeras till 0,5-1,5 kg / cm3 efter förbeläggningsprocessen och efter fullbordande för att underlätta filtreringen.

Om det är nödvändigt att stänga av under produktionsprocessen, stäng först utloppsventilerna 5 och 6, stäng sedan inloppsventilen 7 och slutligen sluta pumpen 8. så att trycket inuti kammaren ökar. När maskinen börjar arbeta igen är det nödvändigt att starta pumpen 8. öppna sedan inloppsventilen 7 och slutligen öppna utloppsventilerna 5 och 6. Varför ska vi bibehålla trycket inuti maskinen? Syftet är att förhindra att det kiselgur som är fäst vid filterduken faller av. Å andra sidan, om vätskan och trycket i maskinen inte upprätthålls, nästa gång maskinen börjar arbeta. pumpen kommer att ha en hög flödeshastighet och en stor slagkraft som kommer att orsaka att jordskiktet på filterduken peptiseras, så att den filtrerade vätskan är ogenomskinlig och klar. I detta fall är det nödvändigt att arbeta igen enligt kraven för den första användningen, vilket påverkar normal produktion.